Customers Also Purchased

เคยไหมครับ เวลาต้องตัดโลหะ หลายชนิดในวันเดียว แต่ใช้เครื่องตัดทั่วไปก็ไม่ตอบโจทย์? จะใช้เครื่องเจียร กับใบตัดเหล็ก เสียงก็ดัง แถมยังเมื่อยมืออีก จะใช้ใบตัดไฟเบอร์ กับเครื่องตัดเฉพาะทางก็ยังตัดไม่ได้ทุกอย่าง ก็ต้องวุ่นวายกับการเปลี่ยนใบตัด เพราะถ้าจะตัดเหล็ก แล้วเปลี่ยนมาตัดสแตนเลส หรืออะลูมิเนียม แค่ใบที่ใช้ก็ไม่เหมือนกันแล้ว

มาถึงตรงนี้ คำถามที่ตามมาก็คงจะเป็น แล้วมีเครื่องมืออะไร ที่ไม่ต้องเปลี่ยนใบล่ะ? คำตอบคือมีครับ มีแบบที่ไม่ต้องใช้ใบตัดเลย เครื่องมือที่ว่านั้นก็คือ เครื่องตัดพลาสม่า (Plasma Cutter) นั่นเอง

แต่ก่อนคุณจะรีบบึ่งไปที่ร้านเครื่องมือ เพื่อไปถอยเครื่องตัดพลาสม่ามาใช้ ผมต้องถามก่อนครับว่า คุณมีปั๊มลมที่เพียงพอต่อการใช้มัน หรือยัง?

เวลาเราพูดถึง เครื่องตัดพลาสม่า ผมเชื่อว่าหลายคนที่เพิ่งเคยได้ยินอาจสงสัยว่า “อ้าว…มันไม่ใช่แค่เครื่องเชื่อมไฟฟ้าที่ใช้ตัดเหล็กด้วยเหรอ? แล้วทำไมต้องมีปั๊มลมมาเกี่ยวข้องด้วย?” ตอนที่ผมเริ่มสนใจงานเหล็ก ผมก็งงเหมือนกันครับ ว่าเครื่องตัดพลาสม่ามันตัดด้วยไฟฟ้าแรงสูงอยู่แล้ว จะเอาลมเข้ามาเกี่ยวทำไมให้ยุ่งยาก?

วันนี้ผมเลยอยากชวนมาเจาะลึกกันจริง ๆ ในเชิงหลักการ ว่า ปั๊มลม มีบทบาทสำคัญยังไงกับเครื่องตัดพลาสม่า แล้วถ้าไม่มีมันจะเกิดอะไรขึ้นบ้าง

เครื่องตัดพลาสม่า คืออะไร และทำงานยังไง?

ก่อนอื่นเราต้องเข้าใจก่อนว่า เครื่องตัดพลาสม่า ไม่ใช่แค่เอาไฟแรง ๆ ไปเผาโลหะเหมือนการใช้แก๊สตัด แต่มันคือการ “เปลี่ยนสถานะของแก๊ส” ให้กลายเป็น พลาสม่า

พลาสม่า คืออะไร?

เอาล่ะครับ ก่อนอื่น เรามาทบทวนความรู้วิชาเคมี และฟิสิกส์กันหน่อยดีกว่า ผมว่าทุกคนคงจะคุ้นเคยกับคำว่า ของแข็ง ของเหลว และแก๊ส ใช่ไหมครับ? แล้วเมื่อแก๊ส ถูกกระตุ้นด้วยพลังงานสูง ๆ เช่น ความร้อน รังสี หรือไฟฟ้า มากพอจนอะตอมแตกตัวเป็นไอออน มันจะเปลี่ยนสถานะไปเป็น ”พลาสม่า”

พลาสม่า พูดง่าย ๆ ก็คือ เป็นสถานะที่ 4 ของสะสาร เป็นพลังงานที่สามารถใช้ตัดทะลุโลหะได้สบาย ๆ แม้ชื่อจะฟังดูเท่ เหมือนออกมาจากหนังไซไฟ จริง ๆ แล้ว พลาสม่านั้น อยู่รอบตัวเราครับ เช่นเปลวไฟ หรือสายฟ้า ก็จัดเป็นรูปแบบหนึ่งของพลาสม่า

การสร้างพลาสม่าจากพลังงานไฟฟ้า คือหลักการพื้นฐานที่ทำให้ พวกตู้เชื่อม หรือเครื่องเชื่อมไฟฟ้าทั้งหลาย รวมถึง เครื่องตัดพลาสม่า ทำงานได้อย่างทรงพลัง ทั้งตัดทั้งเชื่อม ได้ทั้งเหล็กหนา และโลหะบาง ๆ อย่างแม่นยำ

เวลาทำงาน เครื่องมือเหล่านี้จะสร้าง อาร์คไฟฟ้า ระหว่างหัวตัด หรือหัวเชื่อม กับชิ้นงาน โลหะตรงนั้นจะร้อนจนหลอมละลาย แต่สิ่งที่ทำให้เครื่องตัดพลาสม่านั้นต่างจากเครื่องเชื่อม คือทำให้มัน “ตัดได้คม และเร็ว” กลับไม่ได้มีเพียงแค่ไฟฟ้า เช่น เลือกกี่แอมป์ถึงจะพอ หรือแหล่งจ่ายไฟาเท่านั้นนะครับ แต่มีเรื่องของแรงลมจากปั๊มลมเข้ามาเกี่ยวข้องด้วย

แล้ว ปั๊มลม เข้ามาเกี่ยวยังไง?

หลายคนอาจไม่รู้ว่า ลมจากปั๊มลมนั้นทำหน้าที่เหมือนเป็น “มีดล่องหน” ที่คอย “เจาะ และดัน” เศษโลหะหลอมเหลวออกไปจากแนวตัด ถ้าไม่มีลมพุ่งออกมา เศษโลหะพวกนี้ก็จะเกาะติดกับแนวตัด ทำให้รอยตัดไม่สะอาด แถมยังเสี่ยงให้หัวตัดเสียหายอีกด้วย

นอกจากนี้ ลมยังมีบทบาทสำคัญในการ สร้างเส้นทางให้พลาสม่าเสถียร คือทำให้พลาสม่าที่เกิดจากอาร์คไฟฟ้าไหลออกมาเป็นลำตรง ๆ ไม่กระจายมั่ว เหมือนสายฟ้าที่ไหลไปแบบไม่รู้ทิศรู้ทาง เวลาเราตัดเหล็กด้วยเครื่องตัดพลาสม่า เราจึงได้เส้นตัดที่เรียบเนียน และไม่บิดเบี้ยวทำให้มันเป็นตัวเลือกชั้นดีในงานตัดที่ต้องการคุณภาพ

ถ้าไม่มีปั๊มลม เครื่องตัดพลาสม่า จะเป็นยังไง?

ลองนึกภาพครับ ถ้าเราเปิดเครื่องตัดพลาสมาโดยไม่มีปั๊มลมคอยจ่ายลมให้กับหัวตัด

- พลาสม่าจะยังพอเกิดขึ้น แต่ลำพลาสม่าจะไม่นิ่ง ทำให้เส้นตัดคดเคี้ยวไม่เป็นเส้นตรง

- เศษโลหะจะกระเด็น หรือเกาะเต็มแนวตัด ต้องเสียเวลาเจียรแต่ง

- หัวตัดพลาสม่าจะร้อนจัด ซึ่งส่งผลให้อายุการใช้งานสั้น

สรุปง่าย ๆ คือ เครื่องตัดพลาสม่าจะสูญเสียประสิทธิภาพไปเกินครึ่ง ถ้าไม่มีปั๊มลมครับ

ลมอัดจากปั๊มลมใน เครื่องตัดพลาสม่า ใช้ทำอะไรบ้าง?

เอาล่ะครับ จากที่เราได้รู้กันแล้วว่า ทำไมปั๊มลมจึงเป็นสิ่งที่เครื่องตัดพลาสม่าขาดไม่ได้เลย ผมว่า เรามาดูกันต่ออีกนิดนึง เกี่ยวกับหลักการทำงานของระบบลม ที่สำคัญต่อหลาย ๆ ขั้นตอน และระบบ ของการตัดด้วยเครื่องตัดพลาสม่า และดูว่าปั๊มลมทำหน้าที่อะไรบ้าง เพราะ ในความเป็นจริง ปั๊มลมนั้นมีหลายหน้าที่มากกว่าที่หลายคนคิดครับ

1. อัดลม ทำให้แก๊สพร้อมใช้

ปั๊มลมจะอัดอากาศจนมีแรงดันที่เหมาะสม (ปกติประมาณ 60–120 PSI แล้วแต่เครื่อง) เพื่อส่งต่อไปที่หัวตัดพลาสม่า จากนั้นลมที่ส่งไปจะวิ่งผ่านหัวตัด เพื่อพ่นออกมาพร้อมกับลำพลาสม่า ช่วยบังคับทิศทาง ทำให้แนวตัดตรง ควบคุมได้ง่าย และยังพัดเอาเศษโลหะหลอมเหลวออกไปในเวลาเดียวกันด้วย

2. ควบคุมปริมาณลม

เครื่องตัดพลาสม่าส่วนใหญ่จะมีวาล์วควบคุมการไหลของลม เพื่อให้ปริมาณลมคงที่ แต่ถ้าเกิดว่าปริมาณนั้นลมน้อยไป พลาสม่าก็จะไม่เสถียร และถ้ามากไปก็ทำให้หัวตัดสึกเร็ว

3. พัดเศษโลหะหลอมเหลวออก

เวลาอาร์คไฟฟ้าทำให้โลหะละลาย ลมจากปั๊มลมจะพัดเศษโลหะเหลวออกจากร่องตัด ทำให้ได้แนวตัดที่สะอาด และไม่ต้องเก็บงานเยอะ

เทคโนโลยีลม กับ เครื่องตัดพลาสม่า

ส่วนใหญ่เครื่องตัดพลาสม่าที่เราเห็นกันในงานทั่วไปจะใช้ลมธรรมดา (Air Plasma) ครับ เพราะสะดวก หาได้ง่าย และประหยัด แต่ในงานอุตสาหกรรมใหญ่ ๆ บางที่ อาจใช้แก๊สเฉพาะ เช่น ไนโตรเจน, อาร์กอน, ออกซิเจน ร่วมกับปั๊มลม เพื่อคุณภาพการตัดที่สูงขึ้น แต่สำหรับงานช่างทั่วไป ลมจากปั๊มลมก็เอาอยู่แล้วครับ

ระบบ ดักน้ำ กรองอากาศ ความชื้น

สิ่งที่หลายคนมองข้ามคือ “คุณภาพของลม” ในงานตัดพลาสม่าครับ เพราะลมที่มีความชื้นสูง หรือมีฝุ่น จะทำให้หัวตัดพลาสม่าสึกเร็ว และคุณภาพการตัดก็ลดลงด้วย ดังนั้นถ้าสังเกตด้านหลัง เครื่องตัดพลาสม่า หลาย ๆรุ่น จะมี Air Filter + Dryer ตรงส่วนที่ต่อกับสายปั๊มลม เพื่อลดความชื้น และสิ่งสกปรกออกไป

แล้วต้องใช้ปั๊มลมแบบไหน กับ เครื่องตัดพลาสม่า?

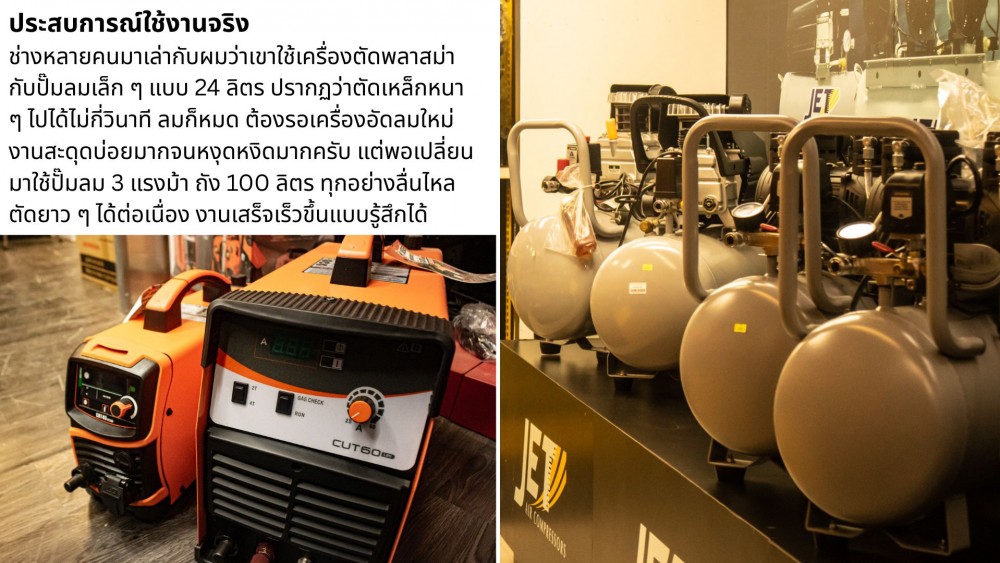

ก่อนที่จะเลือกปั๊มลม หลายคนอาจสงสัยว่า ขนาด แรงม้า หรือปริมาณลมที่ต้องใช้จริง ๆ ควรจะประมาณไหน บางคนซื้อปั๊มลมเล็กเกินไปก็ทำให้งานสะดุด บางคนซื้อใหญ่เกินก็เปลืองงบเกินความจำเป็น บอกเลยครับว่า การเลือกปั๊มลมให้เข้ากับเครื่องตัดพลาสม่ามีผลโดยตรงต่อประสิทธิภาพงานตัด และยังช่วยยืดอายุการใช้งานของตัวเครื่องได้ด้วย

ขนาดปั๊มลม

เครื่องตัดพลาสม่าขนาดเล็ก (30–40 แอมป์) ใช้ปั๊มลม 2–3 แรงม้า ถัง 50–100 ลิตร ก็เพียงพอแต่ถ้าเป็น เครื่องใหญ่ (60–100 แอมป์ขึ้นไป) ควรใช้ปั๊มลม 5 แรงม้า ถัง 200 ลิตรขึ้นไปครับ

ปริมาณลม (CFM)

นอกจากแรงม้า สิ่งสำคัญคือ ค่า CFM เพราะมันจะบอกว่าปั๊มลมปล่อยลมได้มากพอ หรือไม่ ซึ่งเราสามารถแปลงเป็นค่า L/min (ลิตรต่อนาที) ได้เช่นกัน โดยประมาณ 1 CFM จะเท่ากับ 28.3 L/min

- เครื่องเล็กอาจต้องการ 4–6 CFM หรือ 113-170 ลิตรต่อนาที

- เครื่องใหญ่ต้องการ 10–15 CFM ขึ้นไป หรือ 283–425 ลิตรต่อนาที

ความต่อเนื่อง

งานตัดโลหะส่วนใหญ่ใช้เวลาต่อเนื่อง ถ้าปั๊มลมเล็กเกินไป ลมจะหมดบ่อย เครื่องก็ต้องพักเป็นระยะ ๆ ถ้าเป็นแบบนั้น งานสะดุดแน่นอนครับ

ทำไมตู้เชื่อมไม่ต้องใช้ปั๊มลม?

มาถึงตรงนี้หลายคนอาจสงสัยว่า แล้วทำไมเวลาเราใช้ตู้เชื่อม ถึงไม่ต้องใช้ปั๊มลมช่วยเหมือนเครื่องตัดพลาสม่า? คำตอบง่าย ๆ คือ หลักการทำงานไม่เหมือนกันครับ ตู้เชื่อมใช้อาร์คไฟฟ้าเพื่อหลอมละลายและเชื่อมโลหะเข้าหากัน โดยไม่ต้องมีลมมาพัดเศษออก เพราะเป้าหมายคือต้องการให้เนื้อโลหะละลาย และเชื่อมติดกัน ต่างจากเครื่องตัดพลาสม่าที่ต้องการ "เปิดร่องตัด" ให้โลหะขาดออกจากกัน

ตู้เชื่อมอาจใช้แก๊สปกคลุม (Shielding Gas) อย่างอาร์กอน หรือคาร์บอนไดออกไซด์เพื่อป้องกันการเกิดออกซิเดชันที่แนวเชื่อม แต่ไม่จำเป็นต้องใช้ลมแรงดันสูงแบบปั๊มลม จึงไม่ต้องพกปั๊มลมไว้คู่กับตู้เชื่อมเหมือนที่ต้องทำกับเครื่องตัดพลาสม่าครับ

คำถามอื่น ๆ ที่หลายคนสงสัย

ก่อนจะปิดท้าย ผมอยากชวนมาตอบ คำถามที่หลายคนสงสัยเกี่ยวกับเครื่องตัดพลาสม่า และปั๊มลม เพราะเวลาใช้งานจริง มักจะมีข้อสงสัยซ้ำ ๆ ที่ช่าง และมือใหม่เจอกันบ่อย ๆ

เครื่องตัดพลาสม่า ต้องใช้แรงดันลมสูงแค่ไหน?

ปกติอยู่ที่ 60–120 PSI ก็เพียงพอแล้วครับ แต่ที่สำคัญคือต้อง คงที่

ใช้ปั๊มลมแบบไร้น้ำมันได้ไหม?

ได้ครับ แต่ต้องดูว่า CFM เพียงพอหรือไม่ และถึงไม่มีน้ำมัน ก็ยังต้องมี ตัวกรองความชื้น (Air Dryer) อยู่ ซึ่งก็มาพร้อมกับหลาย ๆ รุ่นอยู่แล้ว

ถ้าไม่มีปั๊มลมเลย ใช้ได้ไหม?

เครื่องตัดพลาสม่าบางรุ่น อาจเป็นแบบมีปั๊มลมในตัวครับ แต่ราคาจะแพงกว่า และมักเหมาะกับงานพกพามากกว่างานหนัก ๆ ดังนั้น ถ้าเลือกรุ่นปั๊มลมในตัว ก็ใช้ได้ แบบไม่จำเป็นต้องต่อเข้ากับปั๊มลม เพราะใช้ปั๊มลมที่ติดมากับเครื่อง

สรุป

สุดท้ายนี้ผมอยากบอกว่า ปั๊มลม กับ เครื่องตัดพลาสม่า เป็นของคู่กัน ถ้าไม่มีปั๊มลม เครื่องก็ขาดชิ้นส่วนสำคัญของระบบไปหนึ่งชิ้น เพราะลมไม่ได้แค่ช่วยพัดเศษโลหะ แต่ยังทำให้ได้ลำพลาสม่าที่นิ่ง ตัดได้คม ทำให้หัวตัดไม่พังเร็ว และยังทำให้งานออกมาเรียบร้อยอีกด้วย

ดังนั้นเวลาใครถามผมว่า “ซื้อเครื่องตัดพลาสม่า แล้วต้องมีปั๊มลมไหม?” คำตอบเดียวเลยครับ คือ ต้องมี! ไม่อย่างนั้นคุณจะไม่ได้สัมผัสประสิทธิภาพที่แท้จริงของ เครื่องตัดพลาสม่า เลย

เลือก เครื่องตัดพลาสม่า แล้ว ก็อย่าลืมพิจรณาเลือกปั๊มลมให้เหมาะสมด้วย

TH

TH

English

English