เมื่อพูดถึงเครื่องเชื่อม ส่วนใหญ่ก็ต้องนึกถึงการเชื่อมโลหะ ก่อนจะเลือกซื้อเครื่องเชื่อม เราก็ต้องรู้ก่อนว่าการเชื่อมมีกี่แบบ เพราะแต่ละแบบก็มีประโยชน์ต่างกันไป เมื่อเรามีความรู้จะได้นำไปประกอบการพิจารณา ซึ่งการเชื่อมโลหะนั้นยังแยกย่อย แบ่งได้สามกลุ่มดังนี้ กลุ่มแรกคือ Gas welding กลุ่มถัดมาคือ Arc welding กลุ่มสุดท้ายคือ High-energy beam welding โดยได้แบ่งการเชื่อมแต่ละแบบเป็นดังนี้

เครื่องเชื่อม Oxyacetylene welding (OAW) การเชื่อมแก๊ส

เป็นกระบวนการเชื่อมโลหะด้วยแก๊ส เป็นการเชื่อมที่ไม่ใช้ไฟฟ้า แต่ใช้ความร้อนถึง 3000 องศาเซลเซียส ซึ่งได้จากแก๊สอะเซทิลีนกับออกซิเจน ไม่เกิดเขม่าและควัน ข้อเสียคือเชื่อมได้ช้า เพราะมีความหนาแน่นต่อพื้นที่ต่ำกว่าการอาร์ค เมื่อความหนาแน่นน้อยการเย็นตัวของแนวเชื่อมก็ช้าอีกทั้งยังทำให้การบิดจนเสียรูปอีกด้วย

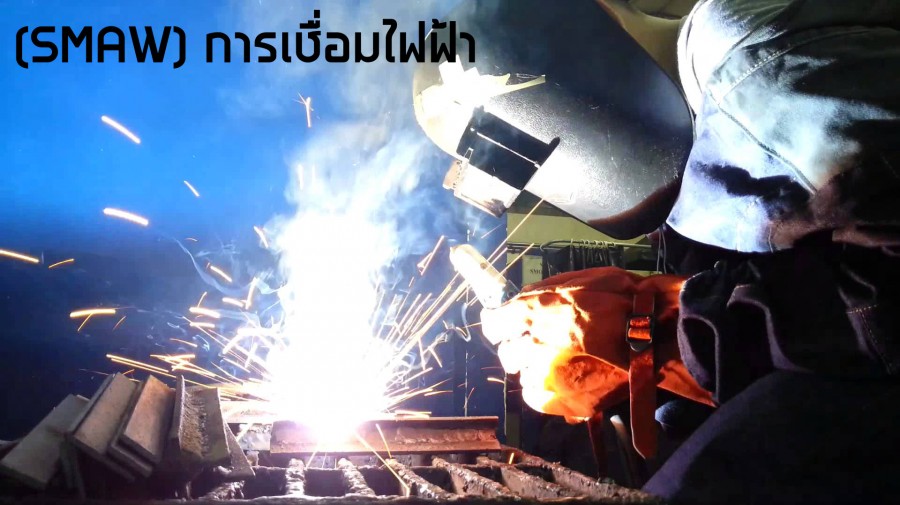

เครื่องเชื่อม Shielded metal arc welding (SMAW) การเชื่อมไฟฟ้า

เป็นกระบวนการเชื่อมโดยใช้การอาร์ค การอาร์คมีหลักการคือ ใช้คีมจับลวดเชื่อมที่ถูกหุ้มด้วยฟลักซ์แล้วต่อเข้ากับขั้วบวกส่วนขั้วลบคีบไว้กับตัวชิ้นงาน ฟลักซ์จะแตกตัวแล้วหลอมเป็น slag การเชื่อมแบบนี้ส่วนใหญ่ใช้ในงานไม่หนักมากอย่างเช่น งานก่อสร้างหรือไม่ว่าจะเป็นงานเชื่อมแบบที่ไม่ได้ทำในบ้าน

เครื่องเชื่อม Gas-tungsten arc welding (GTAW) การเชื่อมทิกTIG

เป็นกระบวนการเชื่อมโดยใช้การอาร์คระหว่างหัวทังสเตนซึ่งเป็นตัวให้ความร้อนกับชิ้นงาน ปืนเชื่อมต่อเข้ากับแก๊สอาร์กอนและขั้วตู้เชื่อม ชิ้นงานต่อเข้ากับขั้วอีกด้านของตู้เชื่อม

เครื่องเชื่อม Gas-metal arc welding (GMAW) การเชื่อมมิกMIG,MAG

เป็นกระบวนการเชื่อมโดยเกิดการอาร์คระหว่างลวดที่เติมกับชิ้นงานโลหะ โดยใช้แก๊สเป็นตัวปกคลุม แบ่งเป็นสองแบบคือ แบบแรกคือ metal-inert gas (MIG) ใช้กับโลหะที่ไม่ได้อยู่ในกลุ่มเหล็กและสแตนเลส ใช้แก๊สเฉื่อยปกคลุมเช่นอาร์กอนและฮีเลียม แบบที่สองคือ metal-active gas (MAG) ใช้แก๊สคาร์บอนไดออกไซต์งานที่ได้จะมีความสะอาดสูง กระบวนการนี้เหมาะสำหรับการเชื่อมประกอบ ขึ้นรูปงาน แต่ก็มีต้นทุนที่สูง

เครื่องเชื่อม Flux-cored arc welding (FCAW) การเชื่อมฟลักซ์คอร์

เป็นกระบวนการเชื่อมที่ใช้ลวดฟลักซ์คอร์

เครื่องเชื่อม Submerged arc welding (SAW)

เป็นกระบวนการเชื่อมที่ใช้การป้อนอิเล็กโทรดเข้าสู่แนวเชื่อม มีผงฟลักปกคลุมอยู่ด้านบน บ่อหลอมและบริเวณที่เกิดการอาร์คอยู่ใต้ฟลัก

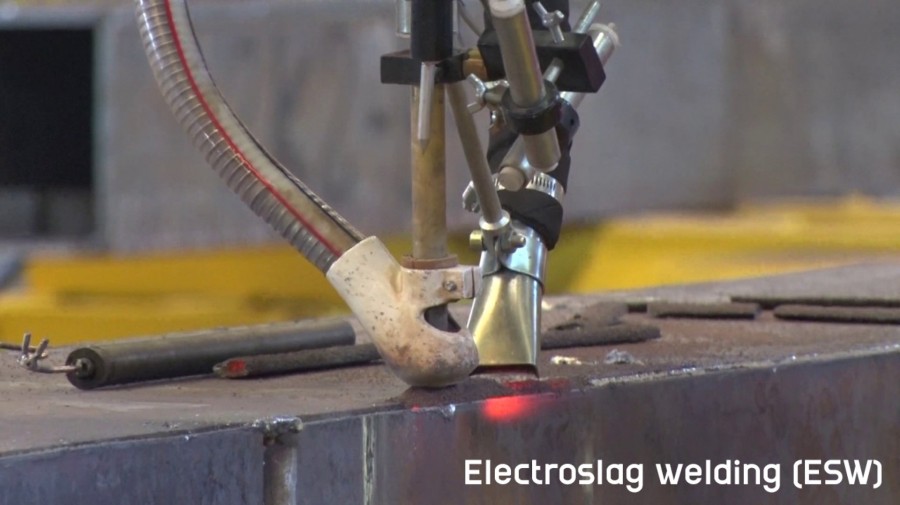

เครื่องเชื่อม Electroslag welding (ESW)

เป็นกระบวนการเชื่อมที่ให้ผลิตภาพสูง เชื่อมเร็ว ปริมาณมาก งานหนา

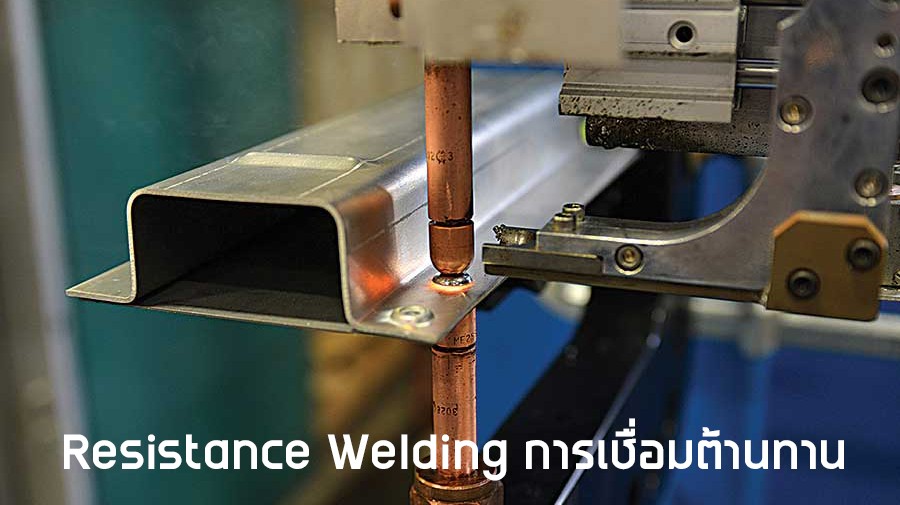

เครื่องเชื่อม Resistance Welding การเชื่อมต้านทาน

เป็นกระบวนการสร้างความร้อนโดยผ่านกระแสไฟฟ้าและผ่านโลหะที่มีความต้านทานไฟฟ้า บริเวณที่มีความต้านทานสูงเป็นบริเวณรอยที่ผิวโลหะมาสัมผัสกัน โลหะจึงหลอมละลายเกิดเป็นบ่อหลอมเชื่อมต่อโลหะทั้งสองชิ้นเข้าด้วยกันที่มีกระแสไฟฟ้า

เครื่องเชื่อม spot weld การเชื่อมจุด

เป็นการเชื่อมโดยอาศัยแรงอัด นิยมใช้กับงานเชื่อมต่อแผ่นโลหะเอามาวางซ้อนทับกัน งานไม่บิดเสียรูป ไม่เปลืองพลังงาน ไม่เปลืองเวลาการทำงาน เห็นได้บ่อยในอุตสาหกรรมรถยนต์

เครื่องเชื่อม seam welding การเชื่อมตะเข็บ

แทบจะไม่แตกต่างกับ spot weld เพียงแค่จากรอยเชื่อมที่เป็นจุดนั้น Seam welding จะทำให้รอยเชื่อมเป็นแนว

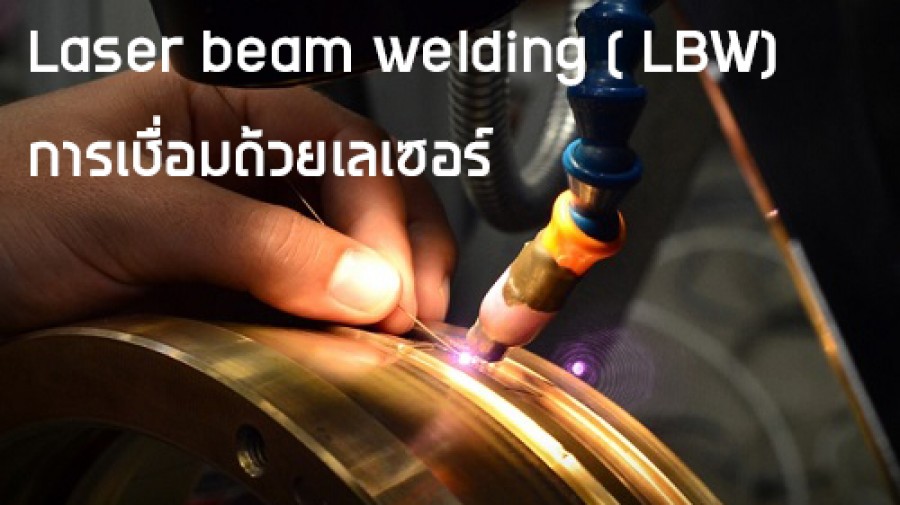

เครื่องเชื่อม Laser beam welding ( LBW) การเชื่อมด้วยเลเซอร์

เป็นกระบวนการที่ใช้ลำเลเซอร์เพื่อหลอมชิ้นงาน ใช้พลังงานความเข้มสูงมากพอสมควร บริเวณที่เลเซอร์ตกกระทบจะร้อนมาก เหมาะกับกรณีที่อยากได้งานที่เข้าถึงยากเป็นซอกลึก

เครื่องเชื่อม และการเชื่อมเทอร์มิท

เป็นกระบวนการใช้หลอมผงเหล็กและอลูมิเนียม นิยมใช้กับการเชื่อมต่อรางรถไฟ

กระแสในการเชื่อม ยังแบ่งออกได้เป็นสามรูปแบบคือ

1. Direct-Current Electrode Negative (DCEN) เป็นแบบที่ส่วนใหญ่ใช้ เพราะได้บ่อหลอมลึกแคบ ทำได้โดย ต่อปืนกับขั้วลบของตู้เชื่อม ต่อขั้วบวกกับตัวงาน

2. Direct-Current Electrode Positive (DCEP) เป็นการเชื่อมที่ลงทุนพอสมควร ใช้เชื่อมอลูมิเนียมและแมกนีเซียม เพราะได้แนวเชื่อมกว้างตื้น ทำได้โดย ต่อปืนเข้ากับขั้วบวกของตู้เชื่อม ต่อขั้วลบกับตัวงาน สิ่งที่จำเป็นสำหรับการเชื่อมแบบนี้คือ ทังสเตนขนาดใหญ่ ที่สำคัญคือ ระบบน้ำหมุนเวียน (Water-cooled) จะช่วยป้องกันความร้อนเกินจะทำให้ตัวทันสเตนหลอมละลายได้

3. Alternating Current (AC) เป็นการเชื่อมที่ได้เป็นบ่อหลอมซึมลึก ใช้เชื่อมอลูมิเนียมใช้ตู้เชื่อมกระแสสลับเหมาะกับงานบางต้องการความสะอาด แต่งานจะช้า

แหล่งจ่ายไฟสำหรับอาร์ค (Arc Power Source)

ตู้เชื่อม ทำหน้าที่จ่ายกระแสไฟฟ้าและเป็นทั้งหม้อแปลง ตัวแปลงไฟมีสองแบบคือ solid state inverter และmotor generator บางครั้งก็มีหลายฟังก์ชันในตู้เดียว แล้วแต่ผู้ผลิต

การปรับปรุงคุณสมบัติแนวเชื่อม หลังการเชื่อม

ทำได้สองกระบวนการ อย่างแรกคือ กระบวนการทางความร้อนหลังการเชื่อม (post-welded heat treatment) ประโยชน์คือ ลดความเค้นตกค้าง และเพิ่มความแข็ง อีกกระบวนการคือ การเคาะเพื่อคลายตัว (Peening)

เป็นการตีด้วยหัวค้อนหรืออาจจะยิงด้วยเม็ดวัสดุ (shot peening) เมื่อผ่อนคลายความเค้นจะทำให้เกิดการแข็งตัวคงเหลือ (stain hardening) ของผิวโลหะ

TH

TH

English

English